中国建筑金属结构信息网技术论文

摘要:大跨度钢拱结构采用竖转提升施工法安装,钢拱肋在地面低支架拼装成两个可绕拱脚转动的半跨钢拱,通过安装在临时塔架上的液压穿心千斤顶,将两侧的半跨拱肋竖转提升到设计标高后合拢。拱肋的拼装在低支架完成,降低了对大型施工机械的依赖和高空作业的安全风险,易于保证结构线性和焊接的质量。

关键词:大跨度钢拱;竖转提升;低支架拼装

1 工程概况

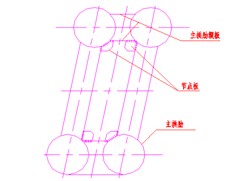

本施工法应用于双向十车道三连跨(40+200+40)m中承式提篮系杆拱桥的主拱肋施工,主拱肋为钢管混凝土桁架结构,见图1。.拱肋向桥轴中心线斜倾,倾角为78°34’3”,为空间曲线形式,两主肋顶端在主跨中心处距离为20m,拱脚处两拱肋中心距离为40.99m,主拱肋对称布置在路面的横向侧分带内,每榀主拱肋由4支φ1200mm壁厚24mm钢管组成高5000mm、宽2800mm的平行四边形截面。细部结构见图2、图3。两道主拱肋之间设有5道H型横撑,每道横撑为空钢管构成的格构桁架梁,拱顶横撑中心尺寸为3500mmx3800mm,主拱肋钢材材质为Q345D,最大焊接板厚度为40mm。主拱肋安装完成后,拱肋上下弦钢管和缀板内灌注C50号微膨胀混凝土。

图1 钢拱桥主视

图2 拱肋弦杆与腹杆连接

图3:拱肋横断面(大跨度钢拱结构竖转提升施工法)

2 钢拱肋施工重点难点与对策

1)拱铰转轴中心线的安装定位:拱铰转轴中心线是拱肋拼装和竖转施工的基准。决定着现场拼装和能否实现拱肋的精确合龙。

对策:建立精确的测控网,采用传统施工工艺与先进的测绘手段相结合的施工方法,完成拱铰下座的定位和安装。

2)钢拱肋拼装定位精度控制:由于主拱肋采取现场低支架拼装,拱肋拼装线形相当于成拱曲线绕铰轴旋转一定角度,拼装过程各拱肋段定位坐标的标定是拱肋拼装技术准备重点

对策:采用Solidwork软件建立拱肋的三维模型,在模型上将拱肋旋转至现场拼装位置,确定拱肋段各定位点在旋转前后的相互位置关系。现场拼装前建立精确的测控网站,严格测量和复测程序。

3)拱肋竖转提升体系统各部位的结构安全性是竖转提升的重要保证。

对策:全面考虑拱肋施工现场的气候环境、施工工况等影响因素,对主要承载结构进行有限元应力分析。在竖转过程中,对结构重要部位进行实时安全监测。

4)钢拱肋竖转采用4台穿心千斤顶进行牵引,多顶同步和载荷均匀是竖转提升顺利实施的难点。

对策:采用计算机控制技术,建立竖转提升控制网络,通过安装在提升千斤顶上的压力传感器和位移传感器实现提升千斤顶的牵引力和位移监控并及时进行均衡调整.

3 钢拱肋现场拼装

本工程主拱拱肋矢高50m,拱肋拼装工艺段划分长度为19~27m,最大单段重量为115t。如采用满堂支架进行拱肋安装,支架的钢材用量约计2000t。如此多的施工辅助用料给工程施工成本控制造成巨大负担,满堂支架上进行拱肋高空拼装,需选用350t履带式起重机两台配合作业,才能满足吊装作业要求,由于拱肋施工全部在高空进

图4 拱肋低支架拼装布置(大跨度钢拱结构竖转提升施工法)

行拼装和焊接时,施工安全保障和焊接质量控制上困难较大、成本较高。通过对主拱肋现场拼装、焊接方案的成本、工期及施工安全各方面比对,最终选定采用竖转施工法,将拱肋分成两部分,分别在低支架上拼装、焊接后,将钢拱肋竖转提升至设计工位,再完成合龙焊接的施工法。从而减少了的高空拼装、焊接工作量,缩短了工期,简化了施工。此施工法提高了现场拱肋的拼装、焊接效率、便于焊接质量的控制、拼装支架用量少也降低对起重设备的要求,并最大限度的降低施工的安全风险。现场拱肋拼装布置图见图4。

1)依据GPS测控点,建立钢拱肋现场拼装定位测控网,测控网基准点和观测点均采用激光测距仪和精度等级1″的全站仪进行定位,对定位点做永久性防护。

2)钢拱肋通过安装在拱脚的转铰完成定位和竖转提升,转铰下座安装在拱脚混凝土承台上。转铰下座在混凝土承台预埋件上的定位精度是转铰下座安装的控制要点。拱桥两跨端的转铰每两个一组,分别安装在两条相互平的轴线上,采用激光测距仪和精度等级1″的全站仪进行转铰下座的定位测量。每组铰轴中心线的同轴度偏差小于3mm;水平度偏差小于3mm;铰轴中心线与拱桥纵向轴线垂直度偏差小于3mm。

3)转铰下座安装、焊接完成后清理铰座内与铰轴的接触面并涂抹固体润滑剂,然后吊装铰轴。铰轴就位后调整铰轴与铰座的装配间隙,并复测铰轴轴线与铰座轴线的同轴度,确保其同轴度偏差小于1mm。将安装调整完成的铰轴临时固定。

4) 吊装首段拱肋与拱铰轴组对焊接,采用双

150t履带吊抬吊,通过对首段钢拱肋上下端口处出厂前标定的定位点三维坐标观测,进行拱肋安装定位。同一跨端的两个拱肋首段吊装就位后进行临时支护,并完成拱肋下端部与铰轴间的装配和焊接。焊接完成后将拱肋下端临时支点拆除,拱肋下支撑点转移到铰轴上。复测首段拱肋安装位置无误后,依次吊装后续拱肋工艺段。拱肋在支架上的组装控制线形应为拱肋预拱度拱与成桥后拱肋线形的叠加。拱肋间一字撑的吊装与拱肋吊装同步进行。

5)依次完成相邻三段钢拱肋吊装和调整后,开始第一段与第二段拱肋间接口的焊接。由于拱肋断面由四支钢管组成,接口的焊接应保证全断面对称施焊,以减小焊接变形对拱肋线形的影响,确保吊杆锚孔的安装位置与设计相符,拱肋接口焊接时应搭设防风棚,由于焊接施工处在冬季,要求焊接前进行焊接预热,焊接过程进行层间温度监控,焊后进行保温缓冷。焊后24h进行超声波、射线探伤检验。

6)拱肋拼装焊接完成后对拱肋线形进行全面复测,钢拱肋表面及拱肋上、下弦钢管内部进行修补和清理。在完成竖转提升锚索安装后,进行拱肋的现场面漆的喷涂。

4 钢拱肋竖转提升

钢拱肋按竖转单元完成低位拼装后,采取竖转提升的方法将两侧的半跨拱肋吊装到拱肋合拢位置。拱肋竖转施工布置见图5。

图5 拱肋竖转提升布置

每侧拱肋竖转提升分别搭设4座61m高提升塔架,塔架顶部安装承重桁架梁。在承重桁架梁下弦吊挂4台350t液压穿心千斤顶作为提升装置,每台千斤顶安装一束31×Φ15.24钢绞线,每座塔架顶部安装1台200t液压穿心千斤顶安装后背平衡索,后背平衡索为一束19×Φ15.24钢绞线。根据转体施工计算,最重侧竖转拱肋重量为1187t,按照拱肋在竖转过程中最不利天气和施工工况:当地有记载最大风力8级风,分别验算拱肋在竖转起始和到位状态下索力。竖转起始状态每束提升索最大索力为217t,后背平衡索每束最大索力为115t。竖转到位状态提升索每束最大索力为172t,后背平衡索最大索力为140t。提升千斤顶安全系数为1.6,后背千斤顶安全系数1.4,提升索安全系数3.7,后背索安全系数6.3。提升千斤顶共用1台80L/min流量的液压站。提升千斤顶采取间歇式作业,竖转提升线速度为5~6m。

1)竖转提升设备控制采用现场实时网络 竖转提升控制系统,采用1台计算机控制柜,通过信号电缆与泵站、提升油缸、电控柜等设备上安装的控制模块连接,由计算机对各系统的反馈信号采集、比对后自行控制提升系统的运行。计算机控制系统布置如图6。

图6 计算机控制系统布置

2) 4台提升千斤顶均载、同步工作,是竖转提升施工的关键技术。通过安装在提升千斤顶上的压力传感器和位移传感器,对每台油缸承受的工作载荷和每个行程的位移进行监控,并在出现个别千斤顶上的压力或位移超差时,由计算机自行控制调整,以保证竖转提升过程提升千斤顶的均载和同步。

3)通过施工过程监控,对拱肋结构、提升塔架、提升动力系统的安全状态进行监测。

在竖转施工开始前,对拱肋、提升塔、承重桁架梁、提升吊点等主要构件采用ANSYS结构分析软件进行工况应力分析。根据应力分析结果,在竖转施工过程中结构的高应力区安装应变片,进行施工全过程应力状态检测。从而监控竖转施工全过程的结构受力的安全性。同时,采用光电经纬仪对提升塔的倾斜状态进行监控,并根据预先确定的提升塔最大允许倾斜值,对提升塔侧倾值进行及时调整。对提升动力系统的油泵、油缸、提升千斤顶后锚盘、后背锚、稳绳地锚、控制计算机均安排专业人员进行监控,并保证监控岗位与提升总指挥间的通信畅通。

4)完成竖转提升设备的安装、调试及空车试运转后,进行提升索和后背索的初张拉。然后解除拱肋拼装过程中对拱肋和转铰轴的全部约束。拱肋竖转提升加载按照20%、40%、60%、80%、90%、100%分级加载。加载过程中根据对提升塔加载后倾斜值的观测,及时调整后背索张紧力,以保证提升塔倾斜值在计算设定值范围内。

5)提升千斤顶加载至设计载荷,将拱肋提升至全部脱离拼装支架,悬停24h。拱肋悬停期间,按专业分组进行竖转系统各部分的安全检查。在各专业组的检查结果确认一切正常,由现场总指挥确认正式竖转提升。

6)拱肋竖转提升接近合拢位置时,采用全站仪对拱肋合龙口处的定位点三维坐标进行观测,将提升控制改为人工控制,按设计合龙位置进行微调,实现拱肋吊装合龙。由于竖转施工定位准确的特点,合龙段长度仅为400mm,从而便于合龙口的调节和安装工作在较短的时间完成。

7) 合龙口的焊接定位应严格按照规定的施工程序进行,在焊接定位前,先在弦管内部采用高强螺栓定位夹板连接和紧固,保证合龙段与接口两侧拱肋弦管壁的紧密贴合,同时,定位连接螺栓应满足传递合龙期间拱肋因环境温度变化产生的应力,以保证合龙段与拱肋间焊接在无应力状态下进行。完成合龙段安装后,搭设焊接防风棚,将合龙段整体封闭,再进行合龙焊接。先焊接合龙段与一侧拱肋弦管间接口,另一侧为自由端。在完成一侧合龙口的焊接后,再焊接另一侧合龙口。所有合龙口的焊接均应遵循对称施焊、同规范焊接的原则。焊接过程按工艺要求进行焊缝区域的预热、保温和焊后缓冷。

8)拱肋合龙焊接完成后24h进行超声波及射线无损检测。焊缝检查合格后,安装、焊接合龙口处的腹杆和缀板。完成全部焊接及检验工作后进行拱肋卸载。然后拆除吊耳、吊索、提升千斤顶和提升塔架。测量拱肋卸载后线形。施工转入拱肋内部混凝土顶升工序。

5 小 结

采用竖转提升施工法,完成了跨度200m,重2223t,拱肋矢高50m的钢管桁架式提篮拱的安装。该施工法简化了大跨度重型桁架拱结构高空拼装作业的工作量和施工难度,降低了施工成本,减少了高空吊装施工的安全隐患,降低了焊接作业的难度,缩短了工期。在施工前,采用计算机进行施工仿真技术和结构分析软件,进行了缜密的结构计算与工况分析。在施工过程中,建立计算机网络控制和实时监控,对施工全过程进行控制和监测,保证了拱肋竖转过程的安全、顺畅,实现了钢拱肋最终精确合龙。

(1.河北金环中国建筑金属结构信息网工程有限公司,石家庄050001;2.石家庄市张石高速公路筹建处,石家庄050001)