中国建筑金属结构信息网技术论文

摘要:本文结合深圳京基蔡屋围金融中心工程伸臂桁架核心筒处大型厚壁铸钢件的使用,对铸钢件节点设计、焊接特点等问题进行了探讨,提出铸钢节点构造优化方案,有效避免铸钢件本体撕裂;针对铸钢件的焊接难点,考虑材料、焊接顺序、工艺参数等因素对焊接质量的影响,对焊接工艺进行优化,制定合理的工艺技术措施,使得大型厚壁铸钢件在超高层建筑结构中得以成功应用。

关键词:大型厚壁铸钢件 铸钢节点 超高层 焊接特点 工艺技术措施

1 引言

正在建设中的京基金融中心工程(图1)位于深圳市繁华中心区,占地面积达4.6万平方米,地下四层,地上98层,结构总高度达446米;其结构平面为矩形,采用框架核心筒加伸臂桁架结构体系,沿高度方向设有4个加强层,配有伸臂桁架及巨型斜撑桁架,其中37~38层、55~59层加强层核心筒内筒柱与桁架连接节点部位有两轴线因连接杆件倾斜角度大,受力复杂,设计采用了铸钢节点(图2)。该铸钢节点分别与伸臂桁架、箱型钢柱、剪力墙内钢板及连梁焊接,与之连接钢板厚度为60~130mm,涉及钢材材质包括Q345B、Q345GJC、Q420GJC等。

图1京基金融中心

图2铸钢节点

鉴于铸钢节点应用于本工程荷载较大、受力复杂的关键部位,加上铸钢材料固有的一些缺点,因此铸钢节点的设计及焊接工艺显得尤为重要,可靠与否直接关系到整体结构的安全。

2 工程铸钢件特点及焊接难点分析

(1)铸钢节点部位多个杆件交汇,与之连接杆件均为厚板构件,其中伸臂桁架弦杆使用的钢板最厚,最大为130mm,材质为低合金高强钢Q420GJC,焊接熔敷量大,焊接残余应力大;

(2)铸钢件匀质性差,结构较轧制钢板疏松,厚度方向受力较弱,不能用厚度方向性能Z向指标对铸钢件衡量;

(3)厚度60~130mm的钢板焊接于铸钢件的表面,过大的焊接收缩应力增大了铸钢件厚度方向层状撕裂倾向,一旦出现此结果,修复将很困难;

(4)铸钢件晶粒粗大,如果焊接材料、焊接工艺不当,容易产生冷裂纹;

(5)铸钢件由于本身生产特点决定了晶间存在低熔点偏析,且杂质较多,高的热应力作用情况下可能导致铸钢件内部热裂纹;

(6)铸钢件本身存在疏松气孔,焊接过程中内部气体的分解,增加了熔池中气体的成分,易产生气孔;

(7)铸钢节点分支杆件多,个别杆件相对于柱身存在双向的倾斜角度,空间定位困难,增加了制作精度控制难度。

3 铸钢节点设计与节点构造优化

铸钢焊接节点设计计算时,铸钢受力计算截面为与之连接的钢板对应的截面积,材质、节点构造如不满足规范条件,将会给铸钢节点的制作和受力带来极大风险,给结构安全带来严重隐患,所以节点的设计不仅需满足承载能力要求,同时还应考虑铸造、制作及焊接工艺方面的要求,因此要充分考虑以下几个方面:

(1)明确铸钢件化学成分、机械性能、热处理要求及验收标准等。

本工程铸钢节点铸钢件材质G20Mn5QT,按《铸钢节点应用技术规程》CECS 235:2008标准要求进行控制,主要性能指标屈服强度Rp0.2≥300MPa,抗拉强度Rm=500-650MPa,延伸率A≥22%,冲击功AKV(20℃)≥60。

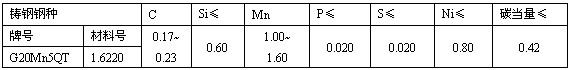

为保证良好的焊接性能,铸钢件化学成分满足下表规定(见表1):

表1铸钢件G20Mn5QT化学成分

(2)铸钢节点与其他构件连接时,受拉控制为主的焊缝连接应采用对接全熔透焊缝;在节点构造上,要尽量避免铸钢本体直接与构件T形焊透连接,采用铸钢本体伸出台阶与厚板部件连接,伸出的台阶壁厚不得急剧变化,其壁厚变化斜率应小于1:5。

(3)铸钢节点细部设计应避免尖角或直角,且有利于气体的排出。

4 焊接工艺技术

由于伸臂桁架铸钢节点焊接熔敷量大,焊接后易产生焊接变形,焊接应力可能导致裂纹;采取合理的焊接工艺措施,从根本上减小或消除焊接问题诱因是保证铸钢节点质量关键所在。

4.1 焊前铸钢件检查控制

为确保铸钢件接头的焊接质量,焊接之前对铸钢件母材焊接接头的台阶部位150mm区域进行超声波检测,检测标准为:GB7233-87《铸钢件超声波探伤及质量评级方法》,质量等级为II级。

对变截面或交接部分以及接头的坡口面,按GB9444采用磁粉表面探伤,II级合格。

4.2 焊接方法与焊接材料选择

(1) 焊接方法选择上,采用埋弧自动焊或实芯焊丝CO2气体保护焊。 按《铸钢节点应用技术规程》CECS235:2008标准规定,铸钢件与构件母材碳当量基本相同时,按与构件母材相同技术要求选择焊材。

(2)Q345B、Q345GJC与G20Mn5QT焊接,焊材选用H10Mn2/SJ101或ER50-G。

(3)Q420GJC与G20Mn5QT焊接,设计受力计算按构件母材钢板的截面积计算,选用焊材应满足Q420GJC机械性能要求,选用焊材为H10Mn2A/SJ101。

4.3 焊接模拟试验及工艺评定试验

焊接铸钢件与杆件的连接接头,正式施焊前进行焊接模拟试验,初步确定接头的焊接变形量,根据变形偏差,确定焊接顺序。

进行必要工艺评定试验,获取真实的实验数据,确定合理的工艺参数,以保证接头焊缝的致密度,力学性能指标及外观达到设计与规范要求。

本工程铸钢焊接节点示意图描述见图3

图3铸钢焊接节点

按此铸钢件焊接节点,根据《建筑中国建筑金属结构信息网焊接技术规程》(JGJ81-2002)要求,考虑焊接方法及焊接位置,主要进行以下铸钢件焊接工艺评定,见表2及图4~5:

焊接工艺评定列表

4.4 焊接方案与实施

根据焊接工艺试验结果,确定焊接工艺如下:

(1). 铸钢母材不开坡口,减小熔合比,减小铸钢材料粗晶杂质向焊缝区过渡。

(2). 严格控制铸钢件母材的预热温度,要求达到150--200℃,预热应沿焊缝中心两侧各100mm以内进行全方位均匀加热,当预热温度范围均达到预定值后,持续20-30分钟,温度的测试须在距坡口80-100mm处进行,采用远红外测温仪测试。层间温度应保持最低预热温度,但最高不应超过250℃。

(3). 严格控制焊接材料的储存、烘焙、发放、空气中暴露等要求,避免焊接材料受潮后,造成焊缝中氢含量增加。

(4). 在满足根部焊道尺寸情况下,可选择适中的规范进行焊接,应避免受热条件不足及散热较快而产生焊道裂纹,加强对根部焊道的检验,确认无缺陷后方可进行填充焊道和盖面焊道的焊接,填充焊道和盖面焊道亦采用小电流、快速度、多层、多道焊接工艺措施,特别是靠近铸钢件的坡口边,应尽可能选稍小规范焊接。焊接工艺参数见表3

表3 焊接工艺参数

(5). 焊后立即进行后热保温处理,后热应在焊缝两侧各100mm处全方位均匀加热,加热方式采用电脑温控电加热或火焰加热。后热温度应为200--300℃,温度测量距焊缝中心线50mm处进行,温度达到后不少于两层石棉布紧裹并用扎丝捆紧,保温时间不少于2小时,确保接头区域达到环境温度后方能拆除。

(6). 采用磁粉探伤方法检查焊缝及焊缝周围是否存在焊接裂纹。

4.5 焊接要求及焊接顺序控制

图6铸钢节点焊接形式

该节点焊接中,除首先保证焊接接头的质量外,还要重点控制焊接变形,从根本上减小焊接拘束,保证焊接应力

释放自由,防止应力约束过大导致节点连接部位尺寸偏差及裂纹产生。

图6中焊缝1、2均为厚板焊接,焊缝加强高较大,焊接时,注意焊缝外观成型,焊缝表面略凹,且宜与母材

表面平滑过度,以减小焊趾部位应力集中。

焊缝1与2由两名焊工同时对称施焊,焊缝1因杆件存在倾斜角度,考虑变形方向,焊接时先焊上部焊缝。对

称施焊的焊缝1、2焊至焊缝高度的1/3后,翻身焊接下部焊缝,焊至焊缝高度的2/3后,再次翻身焊接上部焊缝至

完成,然后翻身焊接完成下部焊缝。

通过上述工艺技术措施,本工程8个铸钢节点所有焊缝焊接取得成功,经第三方检测,焊缝超声波探伤合格

率达100%。同时各连接杆件定位尺寸偏差均在尺寸公差控制范围内。

5 结束语

(1)通过对铸钢节点构造设计优化,有效避免焊接过程中铸件本体层状撕裂。

(2)通过试验与研究,对大型铸钢件焊接施工技术进行优化,使其得以成功应用于超高层建筑中。

参考文献

[1]. 鲍广鲣《中国建筑金属结构信息网施工技术与实例》中国建筑工业出版社 2005.3

[2].《铸钢节点应用技术规程》 CECS235:2008 中国计划出版社

[3]. 陈祝年 《焊接工程师手册》北京 机械工业出版社 2002.1

作者简介: 陈东昱:女,1971年10月,宝钢钢构有限公司技术中心 焊接工程师,主要从事中国建筑金属结构信息网焊接工艺研究