杭州市钱江四桥全长1376米,全桥共设有190米钢管拱2跨、85米钢管拱9跨。全桥概貌见图1。?

190米钢管拱主跨为下承式系杆拱桥和上承式拱桥相结合的组合形式,拱轴线形式为二次抛物线,矢跨比为1/4,拱肋高度为4.5米,宽度为2.6米。拱肋断面形式为桁架式,由四根直径为95cm的钢管,通过上下平联(或钢板)及两侧腹杆组成,拱肋间设置风撑5道,其系梁骨架、端横梁及拱脚为桁架结构形式,上层吊杆横梁、拱上立柱横梁为“I”字型结构形式,拱肋横梁为箱梁结构形式。?

85米钢管拱主跨为下承式系杆拱桥与上承式拱桥的组合形式,拱轴线为二次抛物线,矢跨比为1/7;采用直径为φ160cm单钢管,内设厚度为10mm的竖肋两道。每对拱肋间设置风撑5道,其系梁骨架、端横梁骨架、拱脚骨架为桁架结构形式,拱上立柱为150×80×1cm的方钢管,墩上立柱为φ80cm的单管。?

全部中国建筑金属结构信息网制造由武船重型工程有限公司(以下简称“武船”)总承包,杭州大地网架制造有限公司(以下简称“大地”)承建项目的工程量如下表1所示。?

表1 由“大地”制作的中国建筑金属结构信息网工程量

序号 名件名称 数量(件) 单件重(吨) 总重(吨)

1? 190M跨风撑 10 69.6 696

2 190M跨拱肋横梁 4 29.772 119.088

3 190M跨拱上立柱横梁 4 36.584 146.336

4 190M跨上层吊杆横梁 38 32.22 1224.36

5 190M跨下层吊杆横梁 46 21.088 1008

6 190M跨钢系梁 4 725.5 2902.8

合 计 6097.62

工程内容:包括原材料采购、加工制作、工件运输、检验以及配合总包方安装和桥上焊接;

二、钢系梁制造?

(一)钢系梁的单元件划分?

钱江四桥5-6桥墩和11-12桥墩跨度为190m,每跨两根钢系梁,全桥共4根。钢系梁总长为10m,分为二十五个节段,共三种类型,其中两个拱脚段各分为3段,节段类型1分18个节段,节段类型2为1个节段。?

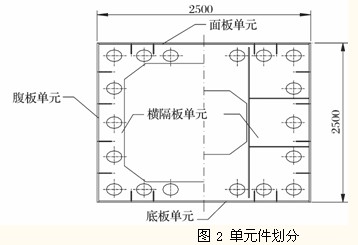

图2 单元件划分

每种节段均由四个单元件组成,分别为面板单元、底板单元、腹板单元及横隔板单元,其单元件划分见图2。?

根据深化设计图和车间制造吊装能力,分段制作如表2所列。

表2 钢系梁分段制造数量表

序号 分 段名称 尺寸 数量? 重量/段(吨)

1 拱脚段 2500×2500×8500 8 23.9

2 拱脚段 2500×2500×5000 8 18.6

2 拱脚段 2500×2500×4500 8 16.74

3 标准段 2500×2500×8000 72 30.544

4 标准段 2500×2500×10000 4 38.18

合计 100 总重2902.8

(二)钢系梁单元件制造工艺流程?

(三)钢系梁的制造工艺?

1.单元件制造?

(1)单元件制造在平台或胎架上施工。?

(2)利用钢带以板中心为基准划纵横结构线并结构装配。?

(3)装焊完后应对单元件校平,平面度:1mm/M。?

2.节段的装配及节段的装配顺序?

(1)底板单元件上胎架定位。?

(2)利用钢带以单元件吊点中心为基准划横向结构装配线。?

(3)装配隔板单元件及滚轮结构,装配吊杆锚箱底部部件N16,N17,N25,吊杆导管,N26A,N19A,N30,N26B,N19B,并对称焊接,报检。?

(4)装配两腹板单元(拱脚段含内腹板),将锚箱中的各板件放置于锚箱两侧。?

(5)以面板吊点中心线为基准装配节段面板。?

(6)焊接N26A,N26B与腹板的焊缝,并报检。?

(7)装焊N18,焊接合格再装焊N17,焊接时应对称焊接。?

(8)安装吊杆导管的垂直度为:1?5mm,扭曲:3mm其他要求见WSD30811L-桥04(03)-0005精度要求中系梁及四种横梁制造。?

(9)在焊接时为防止焊接火花将橡胶滚轮烧坏,应将滚轮用石棉布捆扎牢靠。?

(10)标准节段I距吊杆中心线5m的一侧端口其面板、底板与腹板的焊

缝留400mm~500mm暂不焊,待匹配制造时再焊。?

(11)焊接顺序见焊接工艺规程“WSD30811L-桥04(03)-2002”?

(12)每节段施工完后要将节段的编号号在节段上并挂牌。?

(四)钢系梁的拼装?

(1)系梁的拼装在胎架上进行。?

(2)节构划线利用钢带进行划线。?

(3)系梁采用正装匹配制造,拱脚部分采用1+2,后续1+4,1+5,向拱中推进,中间段与两边相邻段同时匹配,匹配完后焊接匹配端口未焊接部分。匹配时每节段之间的缝口为6mm,吊点之间距离为8000+3mm。匹配完时每节段之间要做好对接标识,并划出全节段中心线在中部及两端中心线打上样冲眼同时用钢带封上。?

三、钢横梁制造?

(一)190m跨横梁的分段、单元件划分?

横梁分为四种,包含拱肋横梁、拱上立柱横梁、上层吊杆横梁及下层吊杆横梁。从结构型式分为二种,一种为工字梁,另一种为箱型梁,图3为二种典型的结构的分段划分及单元件划分:?

(二)横梁制造工艺?

精度要求见系梁及四种横梁制造精度要求WSD30811L-桥04(03)-0005?

1.上层吊杆横梁制造?

(1)上层吊杆横梁制造时先制作首制件?

(2)横梁制造应采取在装配胎架上卧拼,利用钢带划出各节构装配线线,拼装时注意上下的钢孔要同心且要与基线垂直。制作时要考虑从梁中到吊点中心预拱50mm。?

(3)腹板与上下翼板装配焊接校正后再装焊筋板。?

(4)焊接从中向两侧顺序焊接,一面装焊完后翻身装焊另一面。?

(5)两端之间吊杆孔水平距离误差<3mm。?

(6)剪力钉最后装焊。?

(7)底板,顶板拼接缝焊接时要预热80℃~120℃。焊接环境温度不应低于5℃?

(8)底板,顶板拼接焊缝必须除去余高,并顺应力方向磨平。?

2.下层吊杆横梁制造?

(1)横梁在装配胎架上卧拼。利用钢带测量划线,制作时从梁中到端点要预拱50mm。?

(2)腹板与翼板装配焊接校正后再装焊筋板。?

(3)焊接从中向两侧顺序焊接,一面装焊完后翻身装焊另一面。?

(4)两端之间吊杆孔水平距离误差<3mm。?

(5)剪力钉最后装焊。?

(6)横梁制造时梁两端按理论预放30mm待吊装时测量后切割。?

(7)底板,顶板拼接缝焊接时要预热80℃~120℃,焊接环境温度不应低于5℃。?

(8)底板,顶板拼接焊缝必须除去掉余高,并顺应力方向磨平。?

3.拱上立柱横梁制造?

(1)制作时从梁中到端点要预拱50mm。?

(2)装焊前将隔板拼焊好底板、顶板、腹板拼焊好后划出装配线。?

(3)横梁在装配胎架上倒装,焊接从中向外对称焊接,端部板装焊注意顺序内部板装焊合格后并油漆才能装焊外部板。?

(4)底板,顶板拼接缝焊接时要预热80℃~120℃,焊接环境温度不应低于50C。?

(5)底板,顶板拼接焊缝必须除去余高,并顺应力方向磨平。?

4.拱肋横梁制造?

(1)制作时从梁中到端点要预拱30mm。?

(2)装焊前将隔板拼焊好底板、顶板、腹板拼焊好后划出装配线。?

(3)横梁在装配胎架上先卧装,焊接隔板与底板、顶板、腹板的焊缝,从中向两侧对称焊接。然后装另一腹板,焊接腹板与顶板、底板的焊缝。翻身焊接另一面地焊缝。?

(4)拱肋横梁制造时梁两端按理论预放30mm待吊装时测量后切割。?

(5)底板,顶板拼接缝焊接时要预热800C~1200C。焊接环境温度不应低于50C。?

(6)底板,顶板拼接焊缝必须除去余高,并顺应力方向磨平。?

四、风撑制造?

(一)风撑单元件划分见图4

风撑分为三种,包含1#风撑、2#风撑和3#风撑。从结构型式分为二种,一种由二片组成,另一种为三片组成,图4为3#风撑的单元件划分图:

(二)风撑钢管的下料和焊接?

管与弦管相接,此相贯线及其坡口的形成,主要是支管端部的切割,在相贯线切割机上进行,由计算机控制,只要选定一种模式,输入主管、支管的外径、壁厚及其相交的角度(正交和斜交)、曲管的弧度、半径及曲线轨迹,即自动生成相贯线,通过割嘴的摆动可割出不同截面上所要求的坡口。由于主管贯通,支管以内径相贯,沿内径向外开出坡口。?

我们引进了荷兰HGG公司世界一流的数控管子相贯线切割机,功能先进、齐全、切割速度快、坡口光洁、操作简便、效果好。?

1.钢管相贯线切割?

风撑腹杆端头相贯线采用荷兰HGG公司数控管子相贯线切割机切割,腹杆上的相贯线及焊接坡口一次切割完成。切割机工作见图5。?

2.相贯线节点焊接:?

风撑钢管桁架的焊接,无论在工厂制作或在现场拼装都十分重要,是风撑制造的关键。焊接的坡口结构:?

①钢管的对接型式如图6所示,加衬套焊接,为全熔透一级焊缝。对接坡口用机械加工方法进行,也可直接在数控相贯线切割机上切割坡口。?

梁柱翼缘板、腹板的对接焊缝为一级焊缝、其余对接焊缝如节点板、加劲肋等处为二级。? ②相贯线焊缝,主要是主弦杆与腹杆焊接,其连接采用部分熔透坡口焊缝。?

相贯线焊缝坡口形式及焊缝高度如图7所示。?

相贯节点的焊接采用无间隙安装,趾部及两侧面端面开有坡口,此焊缝相当於部分溶透的组合焊缝,允许在内侧有2-3mm的不溶透。在A区域内全熔透,B区过渡区,由熔透焊缝逐渐过渡到角焊缝,C区为加强角焊缝,焊缝高度为1?5钢管壁厚,相接处圆弧过渡。钢管相贯线节点焊缝按二级焊缝进行构造设置,但按三级焊缝进行检测。风撑钢管桁架的组装焊接在厂内钢平台的胎架上进行。整体制造后运至现场吊装,在高空与拱肋相贯焊接。?

(三)拼装?

1.横向钢管(¢900)先对接成长管,钢管每段不得少于4M,对接的直缝要错开>90度。横向钢管两端要预放50mm,待安装时切割。?

2.对接环缝与弦管、腹管的相贯线焊缝要错开>80mm??

3.钢管的接长、做成片段、主体拼装都在胎架上进行。

图6 钢管对接焊缝坡口型式

4.单元件片段在装焊完后要对其进行校正,必要时在端口增加临时支撑以控制接口的相关尺寸。?

5.风撑1#、2#按上下先做成两片然后立体拼装成形。3#风撑先做成上下两片及竖向一片,然后立体拼装成形。?

五、匹配与预装?

(一)190m跨系梁的匹配及预拼制造

系梁的制造采取“1+4”节段匹配预拼方案。采取正造,即以底板为胎架面,设置正装胎架,即由“1+4”匹配胎架完成。每组装完一轮后,进行两两节段间环缝的组焊,即吊装节段为二个制造节段。这样,可以减少工地的环缝对接数量,又可控制焊接变形,提高工作效率。?

(二)190m跨横梁的匹配及预拼制造

箱型横梁采取整体卧装(侧装),首先下腹板单元件上胎架定位,吊垂线使其纵、横向定位线与胎架上的定位线相吻合并与胎架固定定位。装配箱形梁的面、底板单元,使其定位线与胎架上的定位线相吻合,装配横隔板单元,最后装配上腹板单元。?工字横梁的制造参照箱型横梁制造进行。?

(三)现场组装焊接

1.节段吊装到位后,实施弦管连接法兰装配,法兰孔打入50%铳钉后,穿入螺栓,拧紧连接法兰高强螺栓,然后去掉铳钉换上高强螺栓并进行拧紧。扣段安装定位完成后,进行嵌补板的装配,要求错边量≤1mm,报检合格后进行焊接。?

2.拱肋间的风撑在桥两拱节段吊装调整到位后,按施工图及拱肋间的风撑端部装配检

查线、定位线与拱肋间的风撑装配检查线、定位线吻合,测量两侧拱肋端口间的尺寸检验合

格后,进行拱肋间的风撑装配焊接。?

3.现场焊接严格执行经焊接工艺评定确定的焊接规程,施工过程要注意天气条件对焊接的影响,采用自制搭设蓬架防风避雨,确保焊接质量。?

4.节段端口嵌补板装配焊接、焊接采用钢衬垫的焊接方法进行。