左钊

本工程为上海国际航运中心洋山深水港区一期工程芦潮港口岸查验区南北闸桥工程,建设地点位于上海市芦潮港镇东;其主要作用为洋山深水港口“中国海关”检查桥,结构形式主要为大跨度管桁架中国建筑金属结构信息网及混凝土框架结构。南、北两座闸桥主拱结构基本相同,中国建筑金属结构信息网总重约1600吨。建筑面积共约15734?,其中北闸桥8484?,南闸桥7748?。

2 工程特点

本工程工作量大,质量要求严格,工期紧迫,而且涉及专业面广。我公司为本工程总承包,对工程所包括内容全权负责,工程所包含内容有桩基基础、混凝土框架结构、大跨度管桁架中国建筑金属结构信息网、景观照明、屋面结构和海关专用检查系统制作安装调试等。主拱结构为大跨度钢管桁架空间结构,两条主桁架呈圆弧形,且朝中间方向靠拢,十条次桁架支撑在主拱中间,从侧面看,主拱结构其外形似一只飞翔的蝴蝶。下图为主拱结构侧面图:

3 施工难点

主拱结构部分为大跨度钢管桁架,主要由主桁架、次桁架以及钢立柱组成,跨度237.4m,高度23.5m, 其跨度之大,国内少见。本工程施工难点主要在于主拱结构中主桁架以及次桁架的制作和安装。

3.1 主拱结构的制作:

3.1.1 加工工艺

主桁架呈圆弧形状,由三根弦杆和多根腹杆组成,三条弦杆为无缝钢管,管径φ203*8;腹杆为焊管,管径φ89*5。其结构立面形式为圆弧形,断面形式为倒三角形状(见附图)。圆心半径R=305872mm,圆心角45.26度,圆弧长243686mm。考虑组装、运输等多方面原因在制作时被分为21段,3种规格形式。

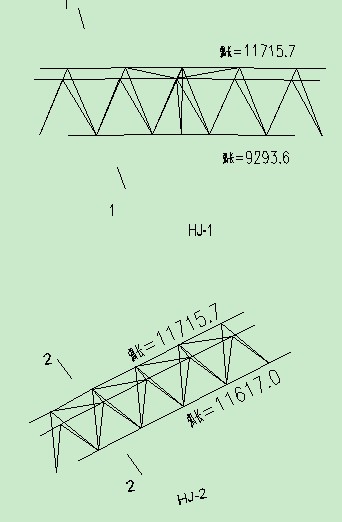

HJ-1 1段 上弦长 11715.7mm 下弦长 9293.6mm

HJ-2 18段 上弦长 11715.7mm 下弦长 11617.0mm

HJ-3 2段 上弦长 10544.2mm 下弦长 11617.0mm

次桁架也是钢管桁架结构,截面呈倒三角形式,每根杆件长2m左右,共由两种规格管径组成,弦杆为无缝钢管,腹杆为焊管。其中最长一段为47.608m,最短为39.303m,在工厂加工时其每一根次桁架分成了三段制作,运到现场,在现场组拼好后按常规起拱。

本工程质量要求非常严格;线形,外表美观也很是重要;而且存在多管相贯,技术要求很高,故主拱结构的钢管的下料全部选用数控等离子相贯线切割机,此切割机六轴连动,等离子切割,由电脑控制切割机的切割速度,各种角度变换。故构件的下料达到了设计制作技术方面精度上的要求,而且形成了所要求的坡口。下料完后,主弦杆与腹杆组装好,然后在预先制作好的胎架上进行起拱,起拱高度h根据圆心半径、每段弧长计算得出。

3.1.2 焊接工艺

钢管桁架结构的线条要求流畅,形体优美;钢管的连接主要采用焊接,因而焊接技术在钢管结构中占有重要地位。无论从焊接节点构造,焊接工艺和无损检测技术都有特殊的要求。

本工程管桁架钢管的规格多样:最大的为钢管立柱Ф450*10,最小的为装饰桁架腹杆Ф42*3mm,且管壁普遍较薄,所以焊接变形较大,且对焊接的掌握要求较高,否则很容易出现焊穿管壁的情况。钢管连接形式有如下几种:T形、Y形、K形、T-Y形、T-K形复合形及X形节点

主管与支管的连接呈T、Y、K或复合形相贯节点形式,支管端部为马鞍形曲线。此类圆管相贯接头分为4个区,即趾部、两侧部、根区部。

主管与支管的连接呈T、Y、K或复合形相贯节点形式,支管端部为马鞍形曲线。此类圆管相贯接头分为4个区,即趾部、两侧部、根区部。

相贯形节点的焊缝可分为全溶透焊、部分溶透焊和角焊缝3类,根据设计承载要求不同而不同。而由于管壁厚度的不同及支管与主管之间不同的夹角,能够采用的焊接形式和焊缝的高度也有所不同。如对应不同的管壁有的需要在支管马鞍形曲线处切割出一定的坡口角度才能焊透。而本工程支管的壁厚都较小不用切割出坡口角度也能焊透;如支管与主管之间的夹角小于30º时,根部区难于施焊,必须在夹角底部填焊至一定宽度后才可正常施焊,其焊缝有效值必须取样检验进行焊接工艺评定加以验证。

由于材料、加工、运输、安装条件的限制桁架必须分段加工、运输和安装,钢管必须进行拼接。而钢管的拼接形式常用以下3种形式,对应不同的要求和材料特性。

桁架的组装在组装胎架上进行单榀桁架的焊接,在桁架组装时必须按照先焊中间节点,再向桁架两端节点扩展的焊接顺序,以免由于焊缝收缩向一端累计而引起的桁架各节点间尺寸误差。并且不得在同一支管的两端同时施焊。

焊缝尺寸应符合设计要求的计算厚度或焊缝大小,但也要避免过多的堆焊加高而产生较大的焊接残余应力。

焊缝坡口的根部间隙大于标准规定值(1.5mm)时,可以按超标间隙值增加焊缝尺寸。但间隙大于5 mm时应事先采用堆焊和打磨方法修整支管端头或在接口处主管表面堆焊焊道,以减少焊缝间隙。

本工程管桁架的管径较小,Y、K形节点中支管之间间隙也较小,焊接空间较狭窄,各节点各焊缝应采用先用3~4点定位焊后,在采取对称焊接法完成。

焊接方法一般采用低氢型焊条手工电弧焊,焊接参数可按下表选取。

|

焊条直径(mm)

|

焊接电流

|

|

平焊

|

横焊

|

立焊

|

仰焊

|

|

Ф3.2

|

120~140

|

100~130

|

85~120

|

90~120

|

|

Ф4

|

160~180

|

150~170

|

140~170

|

140~170

|

|

Ф5

|

190~240

|

170~220

|

|

|

注:此表仅供参考,实际制作时以焊接实验为准。

管—管桁架结构中包含大量T、Y、K、X形节点。焊工施焊时焊接位置包含平、横、立、仰全位置施焊,并针对支管与主管间的不同角度有不同的焊接要求。

由于本工程钢管结构规格较统一,为提高工程质量和减少工期。在初期根据基本桁架形式制作了标准胎架。

3.2 主拱结构的安装

3. 2.1吊装的准备工作

主拱结构安装精度要求很高,每一段桁架都要精确计算得出的三维坐标x、y、z三个方向来控制,安装过程中不能出现±3mm的误差,误差稍大就会影响线型流畅,故在主拱结构的吊装前作了大量的准备工作

a) 复核每一段主拱制作的精度

主要是检查主拱各弦杆的尺寸长度、起拱度、以及焊缝质量。

胎架、路基箱的准备

现场地处海边,土质比较疏松,容易下沉。故在搭设胎架时,在胎架下面铺设了路基箱,以防止胎架在固定好后下沉,影响安装质量。

c) 根据电脑放样计算得出胎架的定位坐标(x、y、z)

胎架的定位计算尤为重要,技术人员在安装前做了大量的计算,计算得出每根桁架三条弦杆端点的三维坐标,主拱安装时主要控制点就在每一段主拱三个弦杆的端点,据端点 x、y、z三轴来控制。

附:主拱胎架定位x,y方向平面图

主拱胎架定位y,z方向平面图

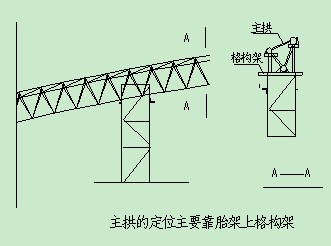

胎架定位安装以及胎架上格构架

胎架安装定位是很关键的一步,其在主拱的精确安装起了很重要的作用。其一,对主拱还未完全固定时起了支撑作用;其二,胎架上格构架对主拱安装起了定位作用。在胎架安装好后,主桁架三个弦杆端头放在胎架上的格构架上,故胎架在安装时,对其进行了严格的定位控制。应用水准仪、精纬仪现场测量。

胎架安装好后,根据计算后采用浪风绳和角钢支撑将胎架固定好。调整好胎架顶部标高。如下图所示:

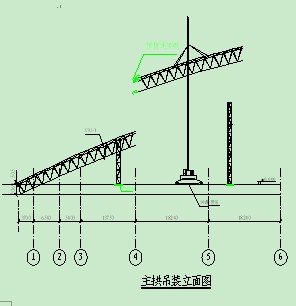

3.2.2吊机的选用以及吊装顺序

主拱的安装主拱架采用50吨履带吊车吊装(同级别吊车按下述性能选配),主杆选用31m,作业半径控制在8米,主钩额定吊重为15.05吨,桁架长度在运输条件许可为前提的情况下尽可能做到最长,重量不能超过15吨,由南北分别在各列间行走向中间进行依次安装,主桁架直接运到安装位置,进行堆放,桁架间的次桁架采用50吨履带吊进行吊装。钢丝绳:6*37+1 Ø39,每根周长控制在6~8米,采用对绳吊装。吊装时吊机站在两主拱主桁架之间,从两端向中间顺序吊装;先安装主桁架,再安装次桁架。吊机行走路线和吊装顺序见下图:

应用四台吊机从左右两边同时开始,顺序依次向前,在中间处合拢。

3.2.3 吊装方法

a) 每段主拱的吊装,采用四点起吊,吊装到安装位置后,将主拱前端放到胎架定位处,后端采用连接板初步固定。主拱安装到位,调整好位置和标高、接口良好、点焊强度稳固后松钩开始下一步吊装。

b) 次桁架的吊装,首先在主拱上次桁架的安装点划好安装位置和设置连接板。次桁架在地面组对成整体后,用50吨履带吊二台进行吊装,吊装到位后首先应对好安装位置、找好标高、用点焊进行固定。在次桁架下方设置支架对桁架进行支撑,待接点调整好,支架支撑好后,松钩进行下一组主拱的吊装。

c) 钢立柱最高为+27.9m,柱重约8吨,采用50吨履带吊进行吊装,杆长为37米,作业半径控制在8m,额定吊重为14.9吨,吊机型号为KH180-2系列,所以选用 50吨履带吊吊装柱,吊装顺序为:先吊北、南侧柱。

立柱吊装的吊点直接利用柱上部进行钢丝绳绑扎吊装,钢丝绳采用双绳,待垂直度偏差控制在20mm以内且地脚螺栓螺帽拧上并且初步固定后,方可使起重机脱钩。检查钢柱的垂直度及上表面标高,如有偏差,用螺旋千斤顶或油压千斤顶进行校正。

示意图如钢柱吊装立面图:

附:1 主拱吊装立面图

2 次桁架吊装立面图

3 钢柱吊装立面图

4 钢拱架临时支撑立面图

5 施工小结:

主拱结构安装好后,构件承受到屋面等部分重力后发现主桁架有下挠,主桁架最高点处下挠最大,约有20mm(在允许范围内)。主桁架在制作时起拱高度按实际计算数值起拱,如果每段主桁架在制作时适当增加起拱高度,则可以抵消其下挠度,增加线形流畅、美观。

http://www.shanghaisteel.org

"欢迎大家转摘!转载须注明中国建筑金属结构协会建筑

中国建筑金属结构信息网网(www.CCMSA.com.cn)谢谢合作!"